隨著工業(yè)4.0和智能制造的快速發(fā)展,工控自動化已成為企業(yè)提升生產(chǎn)效率、降低運營成本的關(guān)鍵技術(shù)。PLC(可編程邏輯控制器)作為工業(yè)自動化控制的核心設(shè)備,其遠程綜合管理系統(tǒng)正逐步成為企業(yè)實現(xiàn)高效運維的重要工具。本文將詳細介紹PLC遠程綜合管理系統(tǒng)的應(yīng)用方案,重點闡述其在遠程監(jiān)控、遠程故障診斷分析以及網(wǎng)絡(luò)系統(tǒng)安裝與集成方面的優(yōu)勢與實施步驟。

一、PLC遠程綜合管理系統(tǒng)概述

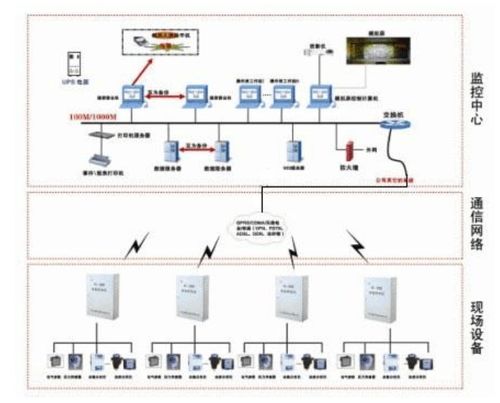

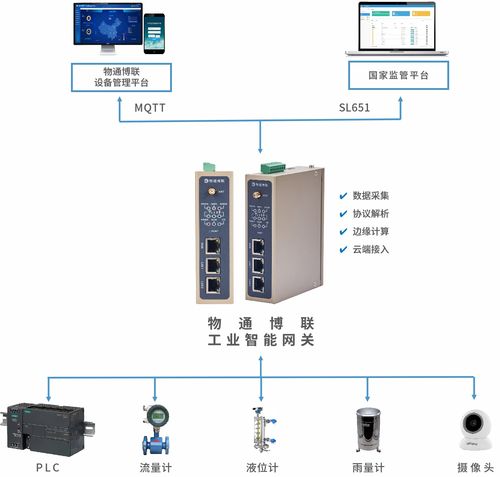

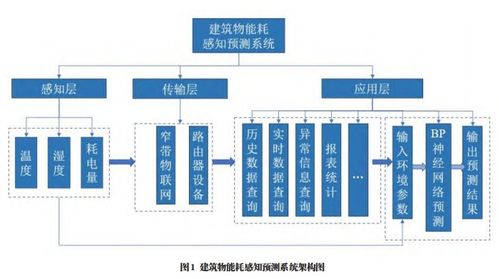

PLC遠程綜合管理系統(tǒng)通過集成物聯(lián)網(wǎng)技術(shù)、云計算和數(shù)據(jù)分析平臺,實現(xiàn)對分布在不同地理位置的PLC設(shè)備進行集中管理與控制。該系統(tǒng)能夠?qū)崟r采集設(shè)備運行數(shù)據(jù),并通過安全的網(wǎng)絡(luò)連接傳輸至云端服務(wù)器,為企業(yè)提供全面的遠程運維支持。

二、遠程監(jiān)控功能

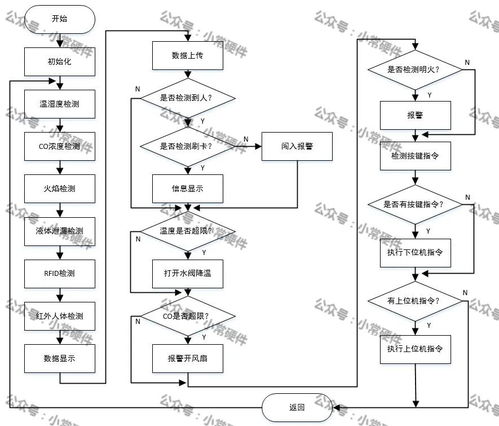

遠程監(jiān)控是PLC綜合管理系統(tǒng)的核心功能之一。企業(yè)可以通過該系統(tǒng)實時查看PLC設(shè)備的運行狀態(tài)、工藝參數(shù)和環(huán)境數(shù)據(jù)。例如,系統(tǒng)可監(jiān)測電機轉(zhuǎn)速、溫度、壓力等關(guān)鍵指標,并在異常情況發(fā)生時立即發(fā)出警報。這不僅減少了現(xiàn)場巡檢的人力成本,還提高了問題響應(yīng)的及時性。系統(tǒng)還支持歷史數(shù)據(jù)查詢與趨勢分析,幫助企業(yè)優(yōu)化生產(chǎn)流程和預(yù)防潛在故障。

三、遠程故障診斷分析

遠程故障診斷分析功能能夠快速定位和解決PLC設(shè)備的問題。系統(tǒng)通過智能算法分析設(shè)備數(shù)據(jù),自動識別故障模式并提供診斷報告。例如,當PLC出現(xiàn)通信中斷或程序錯誤時,系統(tǒng)可生成詳細的故障日志,并通過遠程調(diào)試工具協(xié)助工程師進行修復。這大大縮短了故障處理時間,降低了設(shè)備停機損失。系統(tǒng)還支持遠程固件升級和參數(shù)配置,確保設(shè)備始終處于最佳運行狀態(tài)。

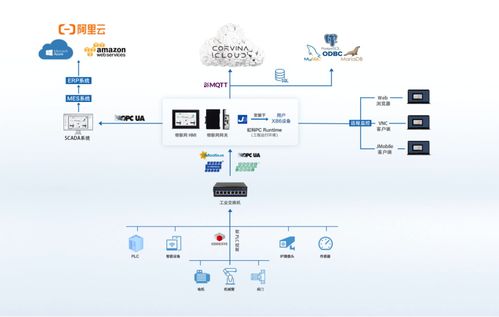

四、網(wǎng)絡(luò)系統(tǒng)安裝及集成

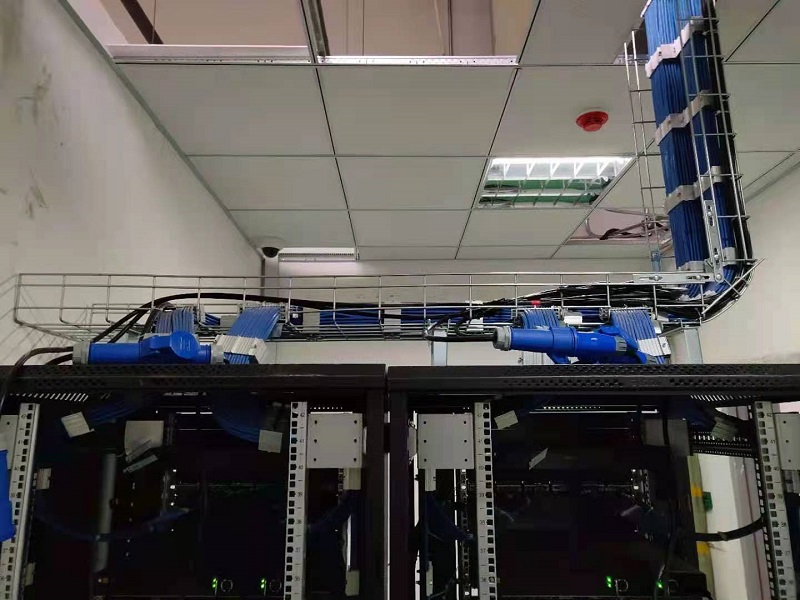

實施PLC遠程綜合管理系統(tǒng)需要可靠的網(wǎng)絡(luò)系統(tǒng)支持。企業(yè)需部署工業(yè)以太網(wǎng)或無線網(wǎng)絡(luò)(如4G/5G)連接PLC設(shè)備與云端平臺。安裝過程中,應(yīng)注意網(wǎng)絡(luò)安全防護,采用防火墻、VPN和數(shù)據(jù)加密技術(shù),防止未經(jīng)授權(quán)的訪問。系統(tǒng)集成涉及與現(xiàn)有MES(制造執(zhí)行系統(tǒng))、SCADA(監(jiān)控與數(shù)據(jù)采集系統(tǒng))等平臺的對接,確保數(shù)據(jù)流暢交互。通過標準化協(xié)議(如OPC UA、Modbus TCP),系統(tǒng)可實現(xiàn)無縫集成,提升整體自動化水平。

五、實施效益與案例

采用PLC遠程綜合管理系統(tǒng)后,企業(yè)可顯著提升運維效率。例如,某制造企業(yè)通過該系統(tǒng)實現(xiàn)了對全球多個工廠的PLC集中管理,故障響應(yīng)時間縮短了50%,維護成本降低了30%。系統(tǒng)還提供了數(shù)據(jù)驅(qū)動的決策支持,幫助企業(yè)預(yù)測設(shè)備壽命和優(yōu)化生產(chǎn)計劃。

PLC遠程綜合管理系統(tǒng)是工控自動化領(lǐng)域的重要創(chuàng)新,它通過遠程監(jiān)控、故障診斷和網(wǎng)絡(luò)集成,助力企業(yè)實現(xiàn)智能化轉(zhuǎn)型。隨著人工智能和邊緣計算技術(shù)的融合,該系統(tǒng)將進一步提升工業(yè)自動化的智能化水平,為企業(yè)創(chuàng)造更大價值。