在現代科技產業中,芯片被譽為“工業糧食”,其制造過程極其復雜且精密,涉及數百道工序和大量高精尖設備。從設計、晶圓制造、封裝到測試,每一步都需要依賴專門的設備系統協同工作。制作一顆芯片到底需要多少種設備呢?粗略統計,整個芯片制造流程可能需要上千種不同類型的設備,包括光刻機、刻蝕機、離子注入機、化學機械拋光機、薄膜沉積設備、清洗設備、檢測設備以及封裝測試設備等。

其中,在芯片封裝環節,劃片機(Dicing Saw)扮演著至關重要的角色。它負責將已完成電路制作的晶圓切割成一個個獨立的芯片單元。這一步驟對精度和穩定性要求極高,任何微小的偏差都可能導致芯片損壞,影響良率。陸芯半導體作為國內半導體設備領域的重要企業,其劃片機產品在精度、效率和可靠性方面不斷取得突破,逐漸打破了國外廠商在該領域的長期壟斷,為國產芯片的自主制造提供了有力的設備支撐。

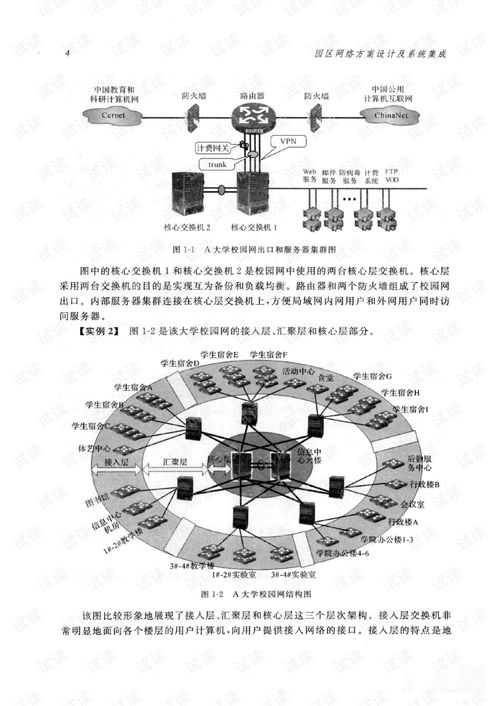

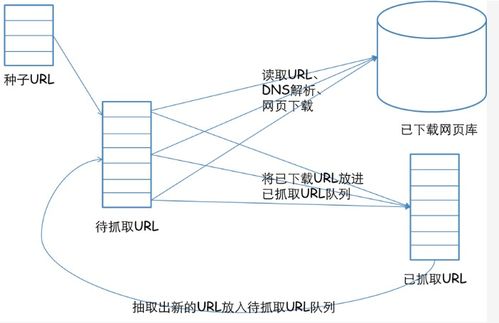

單臺先進設備的高性能并不能直接轉化為高效、穩定的生產線。這就引出了另一個關鍵環節——網絡系統安裝及集成。現代半導體工廠(Fab)是一個高度自動化、智能化的超級工廠。數以千計的設備需要通過復雜的網絡系統(如生產執行系統MES、設備自動化程序EAP、統計過程控制SPC等)連接起來,實現數據實時采集、指令精準下達、狀態全程監控以及生產流程的優化調度。網絡系統的穩定、安全和高效,是保障芯片生產線7x24小時不間斷運行、提升整體產能與良率的“神經系統”。

將陸芯半導體劃片機這樣的關鍵設備成功集成到整個生產網絡中,需要專業的系統集成服務。這包括設備通信接口的適配、生產指令與數據格式的標準化、與MES等上層系統的無縫對接、以及后續的維護與優化。只有完成了深度且可靠的系統集成,劃片機才能從一臺獨立的“工作站”,轉變為智能生產線上一個協調的“節點”,實時接收任務、上報狀態、共享數據,從而最大化其價值。

制造一顆芯片不僅需要像陸芯半導體劃片機這樣在單一工藝點上攻堅克難的“利器”,更需要一套強大、智能的網絡系統將它們“編織”成一個有機整體。前者體現了在核心設備領域的硬實力突破,后者則代表了生產體系智能化、數字化的軟實力集成。二者相輔相成,共同構成了支撐中國芯片產業邁向高質量發展的堅實基礎。隨著半導體技術不斷演進和智能制造需求的提升,設備創新與系統集成的深度融合將變得愈發重要。